مفهوم کاربید سیمانی: یک ماده کامپوزیت تولید شده توسط متالورژی پودر متشکل از یک ترکیب فلز نسوز (فاز سخت) و فلز متصل (فاز پیوند) است.

ماتریس کاربید سیمانی از دو قسمت تشکیل شده است: یک قسمت فاز سخت شده است: قسمت دیگر فلز اتصال است.

فاز سخت شده، کاربید فلزات واسطه در جدول تناوبی عناصر، مانند کاربید تنگستن، کاربید تیتانیوم، کاربید تانتالم است که بسیار سخت هستند و نقطه ذوب آنها بیش از 2000 درجه سانتیگراد است، برخی حتی بیش از 4000 درجه سانتیگراد.علاوه بر این، نیتریدهای فلزات واسطه، بوریدها، سیلیسیدها نیز خواص مشابهی دارند و می توانند به عنوان فازهای سخت شدن در کاربید سیمانی استفاده شوند.وجود فاز سخت شده سختی بسیار بالا و مقاومت در برابر سایش آلیاژ را تعیین می کند.

فلزات پیوند دهنده عموماً فلزات گروه آهن، معمولاً کبالت و نیکل هستند.برای ساخت کاربید سیمانی، پودر ماده اولیه با اندازه ذرات بین 1 تا 2 میکرون و درجه خلوص بالا انتخاب می شود.مواد خام بر اساس نسبت ترکیب تجویز شده دوز می شوند، به الکل یا سایر محیط ها در آسیاب گلوله ای مرطوب اضافه می شوند، آسیاب مرطوب، به طوری که کاملا مخلوط، خرد، خشک، الک شده و به موم یا صمغ و انواع دیگر قالب گیری اضافه می شوند. عوامل، و سپس خشک، الک و به مخلوط تبدیل می شود.سپس مخلوط دانه بندی می شود، فشرده می شود و تا نزدیک نقطه ذوب فلز متصل شده (1300 ~ 1500 درجه سانتیگراد) گرم می شود، فاز سخت شده و فلز پیوند شده یک آلیاژ یوتکتیک را تشکیل می دهند.پس از سرد شدن، فاز سخت شده در شبکه متشکل از فلز پیوند خورده توزیع می شود و برای تشکیل یک کل جامد به یکدیگر متصل می شود.سختی کاربید سیمانی بستگی به محتوای فاز سخت شدن و اندازه دانه دارد، یعنی هر چه میزان فاز سخت شدن بیشتر و دانه بندی ریزتر باشد، سختی بیشتر می شود.چقرمگی کاربید سیمان شده توسط فلز پیوندی تعیین می شود و هر چه محتوای فلز پیوند بیشتر باشد، استحکام خمشی بیشتر است.

ویژگی های اساسی کاربید سیمانی:

1) سختی بالا، مقاومت در برابر سایش بالا

2) مدول الاستیسیته بالا

3) استحکام فشاری بالا

4) پایداری شیمیایی خوب (اسید، قلیایی، مقاومت در برابر اکسیداسیون در دمای بالا)

5) چقرمگی ضربه کم

6) ضریب انبساط پایین، هدایت حرارتی و الکتریکی مشابه آهن و آلیاژهای آن

کاربردهای کاربید سیمانی: مواد ابزار مدرن، مواد مقاوم در برابر سایش، مواد مقاوم در برابر درجه حرارت بالا و خوردگی.

مزایای ابزار کاربید (در مقایسه با فولاد آلیاژی):

1) به صورت تصاعدی، ده ها یا حتی صدها بار برای بهبود عمر ابزار.

عمر ابزار برش فلز را می توان 5-80 برابر افزایش داد، عمر گیج 20-150 برابر، عمر قالب 50-100 برابر افزایش یافت.

2) سرعت برش فلز و سرعت حفاری پوسته را به صورت تصاعدی و ده ها برابر افزایش دهید.

3) دقت ابعادی و پرداخت سطح قطعات ماشینکاری شده را بهبود بخشید.

4) امکان پردازش مواد سخت در ماشین کاری مانند آلیاژ مقاوم در برابر حرارت، آلیاژ اثر و چدن فوق العاده سخت وجود دارد که پردازش آنها توسط فولاد با سرعت بالا دشوار است.

5) می تواند برخی از قطعات مقاوم در برابر خوردگی یا مقاوم در برابر سایش را در دمای بالا بسازد، بنابراین دقت و عمر ماشین آلات و ابزار خاص را بهبود می بخشد.

طبقه بندی کاربید سیمانی:

1. آلیاژ نوع WC-Co (مته تنگستن): متشکل از کاربید تنگستن و کبالت.گاهی اوقات در ابزار برش (گاهی اوقات در ابزار سربی) 2% یا کمتر از سایر کاربیدها (کاربید تانتالم، کاربید نیوبیم، کاربید وانادیم و غیره) را به عنوان مواد افزودنی اضافه کنید.کبالت بالا: 20-30٪، کبالت متوسط: 10-15٪، کبالت کم: 3-8٪

2. آلیاژ WC-TiC-Co ( تنگستن - آهن - کبالت ).

آلیاژ تیتانیوم کم: 4-6٪ TiC، 9-15٪ شرکت

آلیاژ چانه متوسط: 10-20٪ TiC، 6-8٪ شرکت

آلیاژ تیتانیوم بالا: 25-40٪ TiC، 4-6٪ شرکت

3.آلیاژهای WC-TiC-TaC(NbC)-Co.

آلیاژ WC-TiC-Co دارای مقاومت اکسیداسیون در دمای بالا و همچنین اختلال شوک حرارتی بهتر است، بنابراین اغلب عمر ابزار بالاتری دارد.TiC: 5-15٪، TaC(NbC): 2-10٪، Co: 5-15٪، بقیه WC است.

4. کاربید سیمانی فولادی: از کاربید تنگستن یا کاربید تیتانیوم و فولاد کربنی یا فولاد آلیاژی تشکیل شده است.

5. آلیاژ مبتنی بر کاربید تیتانیوم: متشکل از کربن نسبت به تیتانیوم، فلز نیکل و فلز مولیبدن یا کاربید مولیبدن (MoC).مقدار کل نیکل و مولیبدن معمولاً 20-30٪ است.

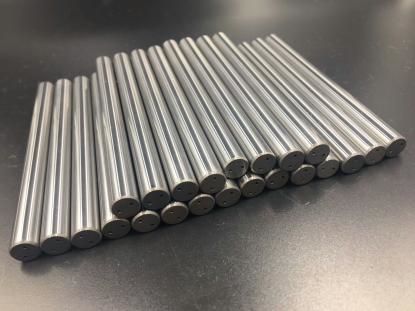

از کاربید می توان برای ساخت فرز دوار، تیغه های CNC، فرز، چاقوهای دایره ای، چاقوهای برش، تیغه های نجاری، تیغه های اره، میله های کاربید و غیره استفاده کرد.

زمان ارسال: ژوئیه-07-2023